Trong các ngành công nghiệp sử dụng nhiệt như lò hơi, lò nung, thiết bị trao đổi nhiệt và hệ thống đường ống hơi, việc kiểm soát thất thoát nhiệt là yếu tố then chốt quyết định hiệu suất vận hành và chi phí năng lượng. Nếu không được bảo ôn đúng kỹ thuật, lượng nhiệt thất thoát từ lò hơi và thiết bị nhiệt có thể rất lớn, làm tăng tiêu hao nhiên liệu, giảm tuổi thọ thiết bị và tiềm ẩn nguy cơ mất an toàn cho người vận hành. Bảo ôn cho hệ thống lò hơi & thiết bị nhiệt không chỉ là giải pháp tiết kiệm năng lượng mà còn là yêu cầu kỹ thuật bắt buộc trong các nhà máy hiện đại. Bài viết dưới đây sẽ phân tích vai trò của bảo ôn, các loại vật liệu phù hợp và những lưu ý quan trọng để xây dựng hệ thống bảo ôn hiệu quả, an toàn và bền vững.

Tại sao cần bảo ôn cho lò hơi và thiết bị nhiệt công nghiệp?

Hiệu suất năng lượng của lò hơi công nghiệp phụ thuộc lớn vào khả năng giữ nhiệt và hạn chế thất thoát nhiệt. Khi bề mặt lò hơi không được bảo ôn đúng kỹ thuật, nhiệt độ bên ngoài có thể đạt tới 350–450°C, gây tổn thất 8–12% tổng năng lượng đầu vào.

Đối với lò hơi công suất 10 tấn/giờ, lượng năng lượng thất thoát tương đương 80–120kg than đá hoặc 40–60 lít dầu FO mỗi giờ, dẫn đến chi phí vận hành tăng đáng kể.

Ngoài việc tiết kiệm nhiên liệu, bảo ôn còn giúp:

- Đảm bảo an toàn vận hành, tránh bỏng nhiệt khi tiếp xúc bề mặt thiết bị.

Kéo dài tuổi thọ thiết bị, hạn chế nứt, ăn mòn kim loại do chênh lệch nhiệt độ.

Ổn định quy trình sản xuất, duy trì hiệu suất đồng đều. - Đặc biệt, trong các nhà máy áp dụng ISO 50001 – Hệ thống quản lý năng lượng, việc tối ưu bảo ôn thiết bị nhiệt là yêu cầu bắt buộc

Những khu vực bắt buộc phải bảo ôn trong hệ thống

Ống dẫn hơi – ống cấp nhiệt

Đây là khu vực thất thoát nhiệt lớn nhất trong hệ thống. Khi hơi vận hành ở áp suất 8–12 bar và nhiệt độ 180–250°C, mỗi mét ống không được bảo ôn có thể mất 400–600W nhiệt năng.

Vì vậy, cần bảo ôn ống dẫn hơi và ống cấp nhiệt bằng vật liệu có mật độ ≥ 80 kg/m³, giúp giữ nhiệt và giảm chi phí vận hành.

Vỏ lò hơi – buồng đốt

Vỏ lò hơi phải chịu nhiệt độ trực tiếp từ buồng đốt (800-1300°C), do đó cần được trang bị lớp bảo ôn chuyên dụng. Lớp bảo ôn không chỉ giúp giảm thiểu tổn thất nhiệt mà còn ngăn ngừa tình trạng ứng suất nhiệt trên thân lò, từ đó giảm nguy cơ nứt vỡ kết cấu kim loại trong quá trình vận hành lâu dài. Để đạt hiệu quả cách nhiệt ở nhiệt độ cực cao, buồng đốt cần sử dụng các vật liệu chịu nhiệt chất lượng cao như bông ceramic.

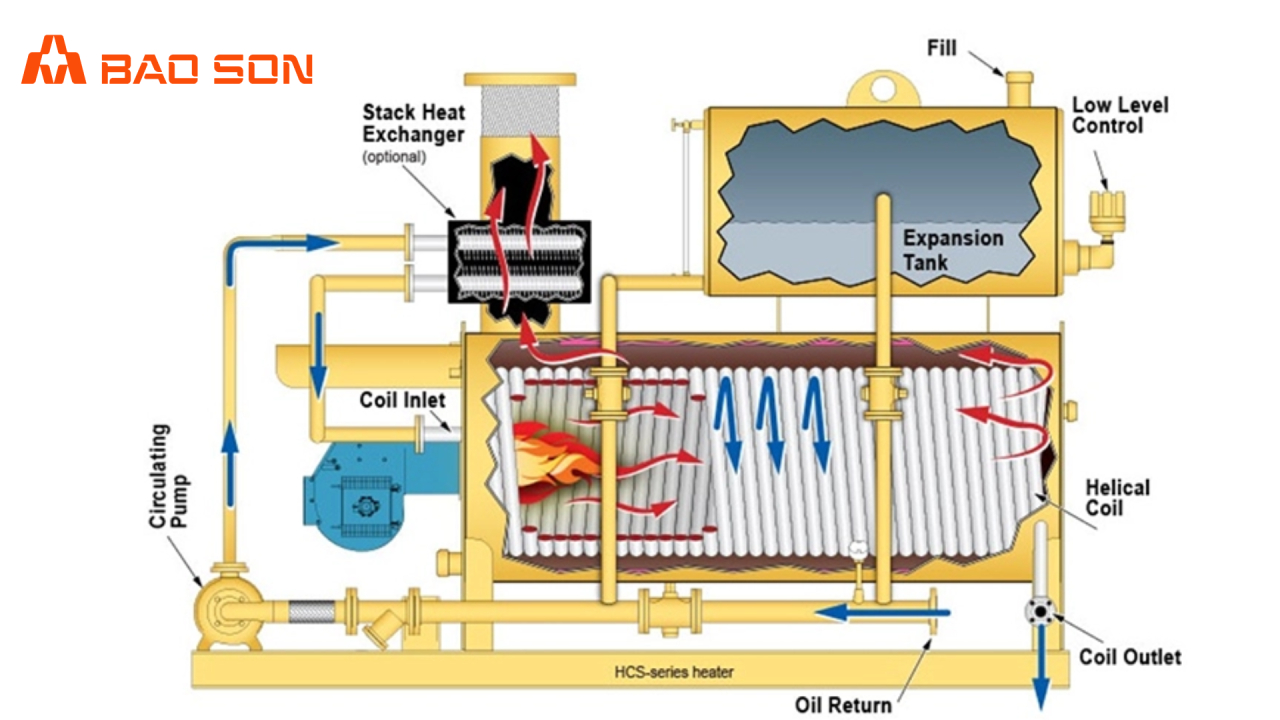

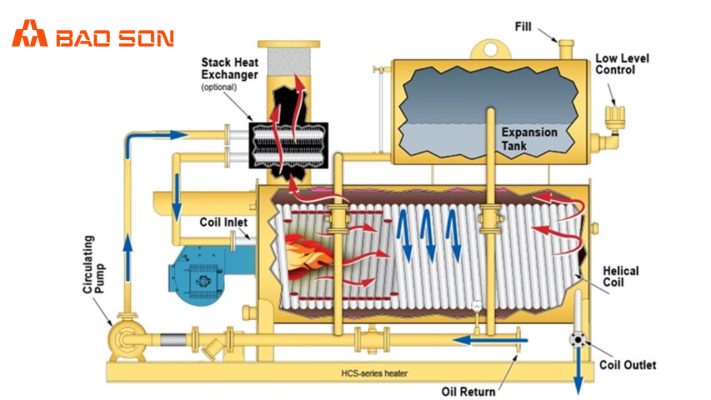

Thiết bị trao đổi nhiệt & bình ngưng

Các thiết bị trao đổi nhiệt vận hành dựa trên nguyên lý chênh lệch nhiệt độ. Việc bảo ôn không đúng cách có thể làm giảm hiệu suất trao đổi nhiệt, buộc hệ thống tiêu tốn nhiều năng lượng hơn để đạt được nhiệt độ yêu cầu. Bình ngưng cũng cần được bảo ôn để duy trì nhiệt độ ngưng tụ ổn định, đảm bảo hiệu quả trong việc thu hồi nước ngưng.

Bồn chứa – ống dẫn hóa chất, dầu nhiệt

Các bồn chứa nhiên liệu, dầu nhiệt và hóa chất thường phải duy trì nhiệt độ ổn định nhằm đảm bảo độ nhớt phù hợp. Chẳng hạn, dầu FO cần được giữ ở mức 60-80°C để có thể bơm một cách hiệu quả, trong khi một số loại hóa chất yêu cầu nhiệt độ nhất định để tránh tình trạng kết tinh hoặc phân hủy. Việc bảo ôn cho các bồn chứa này không chỉ giúp tiết kiệm năng lượng dùng cho quá trình gia nhiệt mà còn đảm bảo chất lượng của sản phẩm.

Các loại vật liệu bảo ôn phổ biến trong hệ thống lò hơi & thiết bị nhiệt

- Bông gốm Ceramic – vật liệu chịu nhiệt cao trên 1200°C

Bông gốm Ceramic (Ceramic Fiber) là loại vật liệu bảo ôn cách nhiệt cao cấp được sản xuất từ sợi alumina – silica tinh khiết, có khả năng chịu được nhiệt độ lên đến 1400°C.

Cấu trúc sợi mịn, nhẹ và đàn hồi giúp độ dẫn nhiệt cực thấp chỉ từ 0.08–0.12 W/mK ở 600°C, đồng thời chống sốc nhiệt vượt trội, không bị biến dạng trong môi trường nhiệt độ cao liên tục.

Ứng dụng tiêu biểu: Lót buồng đốt và vỏ lò hơi công nghiệp. Cách nhiệt cho lò nung, lò đốt rác, lò nhiệt luyện kim loại. Khu vực tiếp xúc trực tiếp với ngọn lửa hoặc khí nóng.

Thông số kỹ thuật:

- Mật độ: 64–160 kg/m³

- Độ dày: 25–50 mm

- Tuổi thọ trung bình: 5–7 năm trong điều kiện khắc nghiệt.

Mặc dù chi phí đầu tư ban đầu cao hơn các vật liệu khác, nhưng hiệu suất cách nhiệt ổn định, không cần thay thế thường xuyên và tiết kiệm năng lượng lâu dài, giúp bông ceramic chịu nhiệt trở thành lựa chọn kinh tế cho các khu vực có nhiệt độ vượt 1000°C.

(Chèn ảnh: Bông ceramic bảo ôn buồng đốt lò hơi công nghiệp)

- Bông khoáng Rockwool – giải pháp phổ biến cho vỏ lò và ống dẫn nhiệt

Bông khoáng Rockwool (còn gọi là bông đá) được sản xuất từ đá bazan và quặng dolomite nung chảy ở 1500°C, sau đó kéo sợi tạo thành tấm bông cách nhiệt có khả năng chịu nhiệt đến 650°C.

Với độ dẫn nhiệt thấp (0.035–0.045 W/mK), Rockwool là vật liệu bảo ôn công nghiệp phổ biến nhờ các ưu điểm:

- Chống cháy cấp A1, không sinh khói độc.

- Cách âm – giảm rung – giảm ồn hiệu quả.

- Chống thấm nước, chống ăn mòn kim loại.

- Dễ thi công và chi phí hợp lý.

Ứng dụng phổ biến: Vỏ lò hơi, buồng đốt → dùng Rockwool mật độ 100–120 kg/m³, độ dày 75–100mm. Ống dẫn hơi chính, ống nhiệt cao áp → dùng Rockwool mật độ 80–100 kg/m³, độ dày 50–75mm. Tường kỹ thuật, sàn, trần nhà xưởng → sử dụng dạng tấm hoặc cuộn.

Rockwool được cung cấp dưới nhiều dạng: tấm, cuộn, ống định hình, thuận tiện cho thi công bảo ôn thiết bị nhiệt và bảo trì hệ thống.

- Bông thủy tinh – lựa chọn kinh tế cho đường ống và thiết bị phụ

Bông thủy tinh (Glasswool) là vật liệu cách nhiệt nhẹ và linh hoạt, được sản xuất từ cát silica và thủy tinh tái chế nung chảy ở 1450°C.

Với khả năng chịu nhiệt tối đa 400°C và độ dẫn nhiệt 0.030–0.040 W/mK, bông thủy tinh phù hợp cho các khu vực nhiệt độ thấp đến trung bình trong hệ thống công nghiệp.

Ứng dụng: Đường ống cấp nước, ống phụ trợ, bình tích áp. Bồn chứa nước nóng, khu vực phụ của lò hơi. Cách âm cho phòng máy và khu vực kỹ thuật.

Đặc tính kỹ thuật:

- Mật độ: 16–48 kg/m³.

- Dạng sản phẩm: tấm, cuộn hoặc ống bọc.

Giá thành thấp hơn Rockwool 30–40%, trọng lượng nhẹ, dễ thi công.

Tuy nhiên, bông thủy tinh không thích hợp cho các môi trường có nhiệt độ cao trên 400°C hoặc rung động mạnh, do đó chỉ nên dùng ở các thiết bị phụ trợ, hệ thống nước nóng hoặc thông gió.

Chọn độ dày và mật độ bảo ôn phù hợp cho từng khu vực

Việc lựa chọn độ dày và mật độ vật liệu bảo ôn cần dựa trên nhiều yếu tố: nhiệt độ làm việc, chênh lệch nhiệt độ với môi trường, chi phí năng lượng, và không gian lắp đặt. Độ dày bảo ôn tối ưu giúp giảm tổn thất nhiệt, tiết kiệm nhiên liệu và kéo dài tuổi thọ thiết bị.

Bảng tham chiếu nhanh: độ dày – vị trí – loại vật liệu

| Khu vực bảo ôn | Vật liệu | Độ dày khuyến nghị | Mật độ (kg/m³) | Nhiệt độ làm việc |

| Vỏ lò hơi chính | Ceramic / Rockwool | 50–100 mm | ≥ 100 | 1000–1300°C |

| Buồng đốt | Ceramic | 75–100 mm | 128–160 | >1200°C |

| Ống dẫn chính | Rockwool | 50–75 mm | 80–100 | 600–800°C |

| Ống khói | Rockwool | 75–100 mm | 100–120 | 400–600°C |

| Bình chứa phụ trợ | Bông thủy tinh | 25–50 mm | 24–32 | <400°C |

| Bồn dầu nhiệt | Rockwool | 50–75 mm | 80–100 | 250–350°C |

Những sai lầm cần tránh khi chọn vật liệu bảo ôn

Kinh nghiệm từ hàng trăm dự án bảo ôn công nghiệp cho thấy, việc chọn vật liệu không đúng cách có thể dẫn đến tổn thất nhiệt lớn, giảm tuổi thọ thiết bị và tăng chi phí vận hành. Các sai lầm phổ biến cần tránh bao gồm:

- Sử dụng sai loại mật độ vật liệu

Nhiều đơn vị chọn vật liệu có mật độ thấp để giảm chi phí ban đầu, nhưng về lâu dài, hiệu quả cách nhiệt giảm đáng kể. Ví dụ, Rockwool mật độ 60 kg/m³ có thể bị lún 15–20% sau 1–2 năm sử dụng ở nhiệt độ cao, tạo ra khoảng trống và tăng tổn thất nhiệt. Vì vậy, lựa chọn mật độ phù hợp với vị trí và điều kiện nhiệt độ là rất quan trọng.

- Chọn vật liệu không chịu được nhiệt độ thực tế

Sử dụng bông thủy tinh (chịu nhiệt tối đa 400°C) cho ống dẫn hơi quá nhiệt (>450°C) sẽ khiến vật liệu cháy, co ngót và mất khả năng cách nhiệt. Giải pháp là chọn vật liệu có khả năng chịu nhiệt cao hơn ít nhất 50°C so với nhiệt độ làm việc thực tế.

- Không sử dụng lớp vỏ bọc bên ngoài

Các vật liệu xốp như Rockwool hay bông thủy tinh dễ hấp thụ độ ẩm, làm hệ số dẫn nhiệt tăng gấp 3–5 lần. Một lớp bảo ôn chứa 5% độ ẩm có thể mất đến 70% hiệu quả cách nhiệt. Lớp vỏ bọc ngoài không chỉ bảo vệ vật liệu mà còn giảm bức xạ nhiệt ra môi trường, kéo dài tuổi thọ vật liệu.

- Bỏ qua các chi tiết nhỏ

Các thành phần như van, mặt bích, đồng hồ đo thường không được bảo ôn nhưng lại gây tổn thất nhiệt đáng kể. Ví dụ, một van 100mm không được bảo ôn có thể thất thoát nhiệt tương đương với 1.5–2m đường ống cùng kích thước.