Trong bối cảnh ngành xây dựng ngày càng chú trọng đến an toàn cháy, cách nhiệt, cách âm và phát triển bền vững, bông khoáng đã trở thành một trong những vật liệu kỹ thuật quan trọng và được ứng dụng rộng rãi. Để hiểu rõ vì sao bông khoáng có thể đáp ứng đồng thời nhiều yêu cầu khắt khe như vậy, cần nhìn sâu vào công nghệ sản xuất bông khoáng – một quy trình kết hợp giữa khoa học vật liệu, công nghệ nhiệt và kiểm soát chất lượng nghiêm ngặt.

Tổng quan

Bông khoáng à vật liệu dạng sợi vô cơ, được sản xuất từ các nguyên liệu khoáng tự nhiên hoặc tái chế như đá bazan, xỉ luyện kim, dolomit hoặc đá vôi. Nhờ cấu trúc sợi đan xen ngẫu nhiên với tỷ lệ lỗ rỗng cao, bông khoáng có khả năng cách nhiệt, cách âm và chống cháy vượt trội, đồng thời ổn định về mặt hóa học và cơ học trong điều kiện làm việc khắc nghiệt.

Hai nhóm bông khoáng phổ biến nhất hiện nay là bông đá (Rock Wool) và bông xỉ (Slag Wool), trong đó bông đá được sử dụng rộng rãi hơn trong các công trình yêu cầu tiêu chuẩn kỹ thuật cao.

Nguyên liệu đầu vào trong sản xuất bông khoáng

Nguyên liệu chính để sản xuất bông khoáng là các loại đá hoặc khoáng chất có hàm lượng oxit kim loại phù hợp, đặc biệt là silica (SiO₂), alumina (Al₂O₃), canxi oxit (CaO) và magie oxit (MgO). Thành phần hóa học của nguyên liệu đầu vào ảnh hưởng trực tiếp đến nhiệt độ nóng chảy, độ bền sợi và khả năng chịu nhiệt của sản phẩm cuối cùng.

Ngoài nguyên liệu khoáng, quá trình sản xuất còn sử dụng một lượng nhỏ chất kết dính (binder) và dầu khoáng nhằm tăng độ liên kết giữa các sợi và hạn chế phát sinh bụi trong quá trình gia công, lắp đặt.

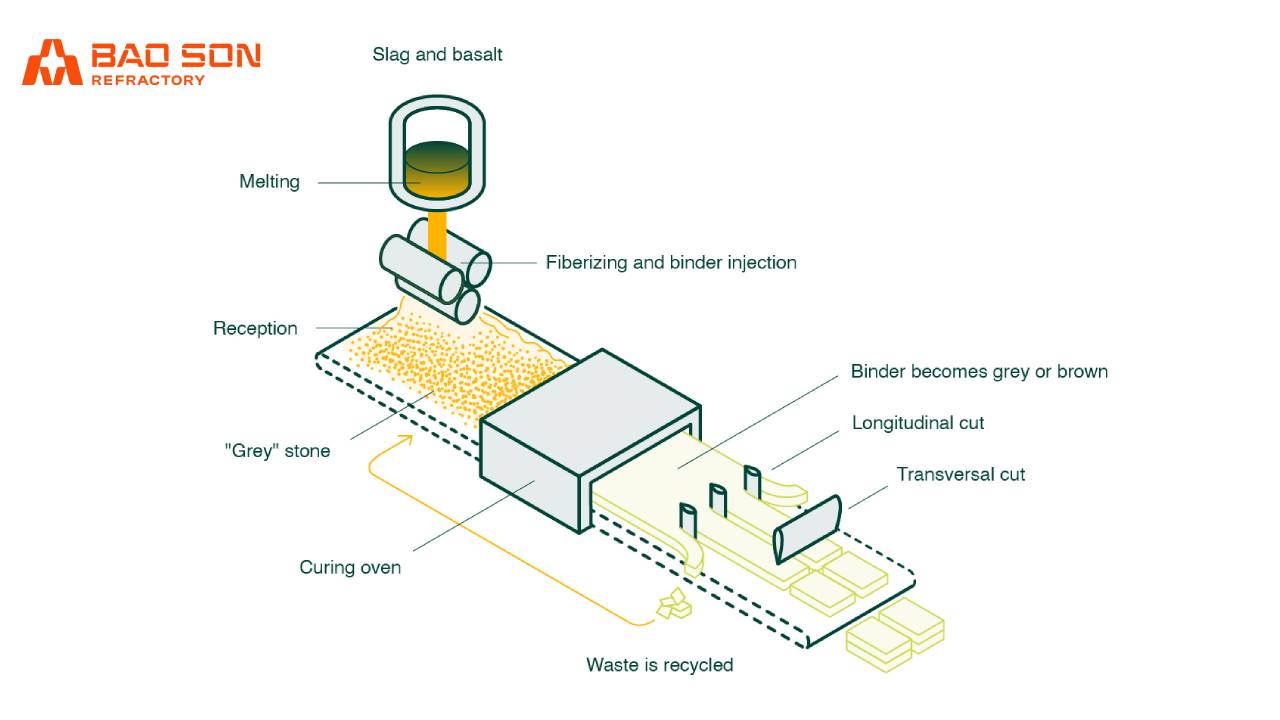

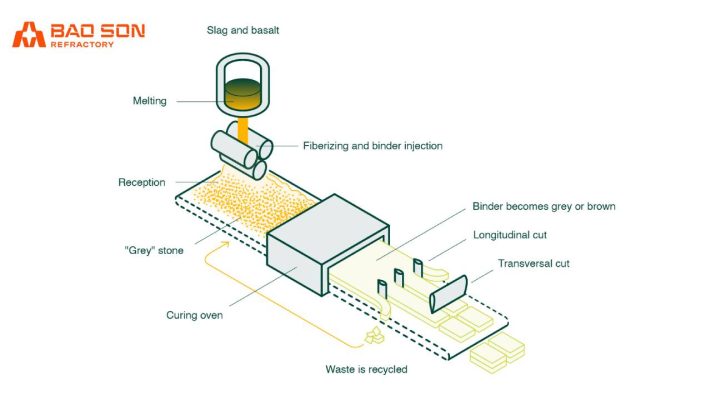

Quy trình công nghệ sản xuất bông khoáng

Quy trình sản xuất bông khoáng là một quy trình công nghệ liên tục, trong đó các công đoạn được tổ chức chặt chẽ nhằm kiểm soát cấu trúc sợi, tính chất vật lý và khả năng làm việc của sản phẩm cuối cùng. Dưới đây là mô tả chi tiết từng công đoạn chính trong dây chuyền sản xuất bông khoáng hiện đại.

Chuẩn bị và phối trộn nguyên liệu

Nguyên liệu đầu vào bao gồm các loại khoáng chất như đá bazan, đá vôi, dolomit hoặc xỉ luyện kim, được lựa chọn dựa trên thành phần hóa học và tính chất nhiệt phù hợp. Các nguyên liệu này được nghiền, sàng lọc và phối trộn theo tỷ lệ xác định nhằm đảm bảo hỗn hợp có nhiệt độ nóng chảy ổn định, thuận lợi cho quá trình tạo sợi và đạt yêu cầu kỹ thuật về khả năng chịu nhiệt của bông khoáng.

Quá trình phối trộn được kiểm soát nghiêm ngặt để đảm bảo thành phần hóa học đồng đều, tránh sai lệch ảnh hưởng đến chất lượng sợi khoáng.

Nung chảy nguyên liệu

Hỗn hợp nguyên liệu sau phối trộn được đưa vào lò nung (thường là lò đứng hoặc lò điện) và nung chảy ở nhiệt độ rất cao, phổ biến trong khoảng 1.300°C đến 1.600°C. Ở nhiệt độ này, vật liệu khoáng chuyển sang trạng thái nóng chảy hoàn toàn, tạo thành dòng vật liệu lỏng đồng nhất.

Công đoạn nung chảy có vai trò quyết định đến:

- Độ đồng nhất của dòng vật liệu

- Khả năng kéo sợi

- Độ bền nhiệt và hóa học của sợi khoáng

Tạo sợi khoáng

Dòng vật liệu nóng chảy được dẫn đến hệ thống tạo sợi, nơi xảy ra quá trình phân tách vật liệu thành các sợi khoáng mảnh. Quá trình tạo sợi thường sử dụng nguyên lý ly tâm kết hợp luồng khí áp suất cao, trong đó vật liệu nóng chảy bị kéo giãn và phân rã thành các sợi có đường kính rất nhỏ.

Công đoạn này quyết định trực tiếp đến:

- Đường kính và chiều dài sợi

- Cấu trúc sợi đan xen

- Khả năng cách nhiệt và cách âm của bông khoáng

Việc kiểm soát tốc độ quay, nhiệt độ và lưu lượng khí là yếu tố then chốt để đảm bảo chất lượng sợi ổn định.

Phun chất kết dính và xử lý bề mặt sợi

Ngay sau khi tạo sợi, chất kết dính (binder) được phun phủ lên hệ sợi khoáng. Chất kết dính thường là nhựa chịu nhiệt với hàm lượng được tính toán phù hợp nhằm đảm bảo các sợi liên kết với nhau tại các điểm tiếp xúc mà không làm suy giảm tính không cháy của vật liệu.

Song song với đó, một lượng nhỏ dầu khoáng có thể được bổ sung để giảm phát sinh bụi và cải thiện điều kiện thi công, lắp đặt sau này.

Thu gom và tạo hình sơ bộ

Hệ sợi khoáng sau khi được phun chất kết dính được thu gom trên băng tải, tạo thành lớp bông có chiều dày và khối lượng thể tích ban đầu theo thiết kế. Ở công đoạn này, sản phẩm vẫn ở trạng thái chưa ổn định hoàn toàn và cần được xử lý nhiệt tiếp theo.

Việc kiểm soát tốc độ băng tải và độ nén ban đầu có ảnh hưởng lớn đến tỷ trọng và độ đồng đều của sản phẩm.

Đóng rắn trong lò nhiệt

Lớp bông khoáng được đưa vào lò đóng rắn, nơi chất kết dính được hoạt hóa ở nhiệt độ thích hợp. Quá trình này giúp các sợi khoáng liên kết bền vững với nhau, tạo cho sản phẩm độ ổn định hình dạng và cường độ cơ học cần thiết.

Công đoạn đóng rắn là yếu tố quyết định đến khả năng:

- Chống xẹp lún

- Duy trì chiều dày

- Làm việc lâu dài trong điều kiện nhiệt độ cao

Cắt, định hình và hoàn thiện sản phẩm

Sau khi ra khỏi lò đóng rắn, bông khoáng được làm nguội và đưa qua hệ thống cắt, ép và định hình theo các quy cách sản phẩm khác nhau như dạng tấm, cuộn, ống hoặc dạng định hình kỹ thuật. Các thông số kích thước được kiểm soát chính xác để đáp ứng yêu cầu lắp đặt và thi công thực tế.

Kiểm tra chất lượng và đóng gói

Sản phẩm hoàn thiện được kiểm tra theo các chỉ tiêu kỹ thuật như:

- Khối lượng thể tích

- Hệ số dẫn nhiệt

- Khả năng chịu nhiệt

- Độ ổn định kích thước

- Tính không cháy

Chỉ những sản phẩm đạt yêu cầu mới được đóng gói, dán nhãn và xuất xưởng, đảm bảo khả năng truy xuất nguồn gốc và phù hợp với tiêu chuẩn áp dụng.

Kiểm soát chất lượng trong sản xuất bông khoáng

Trong suốt quá trình sản xuất, các chỉ tiêu kỹ thuật của bông khoáng được kiểm soát nghiêm ngặt, bao gồm khối lượng thể tích, hệ số dẫn nhiệt, khả năng chịu nhiệt, độ hút ẩm, tính không cháy và độ bền cơ học. Các thử nghiệm này được thực hiện theo tiêu chuẩn quốc tế và khu vực như EN, ISO hoặc ASTM, nhằm đảm bảo sản phẩm đáp ứng yêu cầu sử dụng trong thực tế.

Đặc biệt, đối với các ứng dụng liên quan đến an toàn cháy, bông khoáng phải chứng minh được tính không cháy và khả năng chịu nhiệt độ cao, thường lên đến 1.000°C hoặc hơn, mà không phát sinh khói độc hoặc khí nguy hiểm.

Ưu điểm công nghệ và xu hướng phát triển

Công nghệ sản xuất bông khoáng hiện đại không chỉ tập trung vào hiệu suất kỹ thuật mà còn hướng tới giảm phát thải, tiết kiệm năng lượng và sử dụng nguyên liệu tái chế. Việc tận dụng xỉ công nghiệp và tối ưu hóa quá trình nung chảy góp phần giảm tác động môi trường, phù hợp với xu hướng xây dựng xanh và phát triển bền vững.

Bên cạnh đó, các cải tiến trong công nghệ tạo sợi và chất kết dính giúp bông khoáng ngày càng nhẹ hơn, bền hơn và an toàn hơn cho người sử dụng, đồng thời mở rộng phạm vi ứng dụng trong xây dựng, công nghiệp và hạ tầng kỹ thuật.

Kết luận

Công nghệ sản xuất bông khoáng là sự kết hợp chặt chẽ giữa khoa học vật liệu, kỹ thuật nhiệt và hệ thống kiểm soát chất lượng hiện đại. Nhờ quy trình sản xuất tiên tiến, bông khoáng không chỉ đáp ứng các yêu cầu khắt khe về cách nhiệt, cách âm và chống cháy, mà còn phù hợp với định hướng phát triển bền vững của ngành xây dựng. Việc hiểu rõ công nghệ sản xuất bông khoáng giúp các kỹ sư, nhà thiết kế và chủ đầu tư lựa chọn vật liệu một cách chính xác và hiệu quả hơn cho từng loại công trình. Liên hệ Bảo Sơn Để được tư vấn chuyên sâu về vật liệu bông khoáng, giải pháp cách nhiệt – cách âm – chống cháy và ứng dụng bông khoáng trong các hệ cấu kiện EI theo tiêu chuẩn kỹ thuật hiện hành.