Việc lựa chọn đúng loại vật liệu cách nhiệt đóng vai trò then chốt đối với hiệu suất, tuổi thọ và chi phí vận hành của các lò công nghiệp. Trong số các vật liệu hiện có, bông Rockwool và bông Ceramic là hai giải pháp được sử dụng phổ biến nhất cho môi trường nhiệt độ cao. Mỗi loại sở hữu những đặc tính kỹ thuật riêng, phù hợp với từng dải nhiệt và điều kiện vận hành. Bài viết dưới đây sẽ phân tích chuyên sâu về hai loại vật liệu để giúp kỹ sư và nhà quản lý đưa ra lựa chọn tối ưu cho từng loại lò.

Đặc tính làm việc của vật liệu cách nhiệt trong lò công nghiệp

Môi trường nhiệt độ cao và yêu cầu vật liệu đặc thù

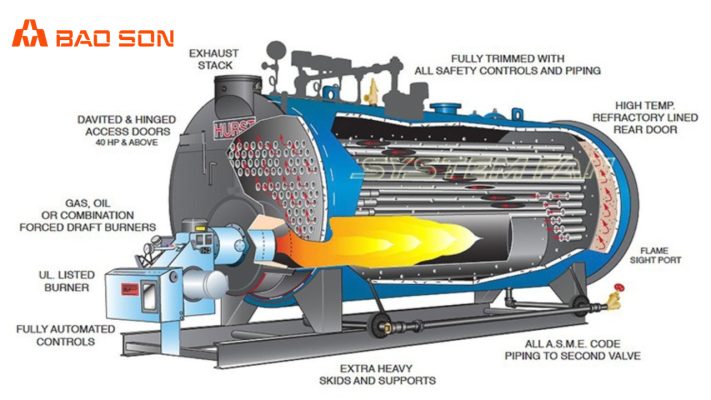

Bên trong lò công nghiệp, điều kiện vận hành luôn khắc nghiệt. Nhiệt độ có thể dao động từ 400°C ở lò hơi công suất nhỏ đến 1400°C ở các lò luyện kim và lò nung chuyên dụng. Vì vậy, vật liệu cách nhiệt không chỉ cần chịu được nhiệt độ cao mà còn phải:

- Giữ độ bền cơ học ổn định

- Chống ăn mòn hóa học

- Hạn chế biến dạng và co rút khi thay đổi nhiệt

- Duy trì hiệu suất cách nhiệt lâu dài

Một trong những yếu tố gây hư hỏng nhanh nhất là sốc nhiệt (thermal shock). Khi lò khởi động hoặc tắt đột ngột, vật liệu sẽ chịu mức giãn nở – co rút mạnh, dễ dẫn đến nứt vỡ hoặc biến dạng. Vì thế, khả năng chống sốc nhiệt là yêu cầu bắt buộc khi lựa chọn bông cách nhiệt cho lò công nghiệp.

Các vị trí thường sử dụng bông cách nhiệt trong lò

Bông cách nhiệt được triển khai ở nhiều vị trí khác nhau tùy vào chức năng và mức nhiệt:

- Lớp lót trong cùng: Tiếp xúc trực tiếp với nhiệt độ cao nhất → cần vật liệu chịu nhiệt vượt trội

- Vách lò và trần lò: Yêu cầu khả năng chịu lực, không bị võng

- Đường ống dẫn khói, khí nóng: Cần vật liệu nhẹ, dễ tạo hình

- Cửa lò và bề mặt đóng mở liên tục: Phải chịu được sốc nhiệt

- Lớp cách nhiệt ngoài: Giảm thất thoát nhiệt, bảo vệ an toàn cho người vận hành

Đặc tính kỹ thuật của bông Rockwool

Thành phần cấu tạo và khả năng chịu nhiệt

Bông Rockwool được sản xuất từ đá bazan, dolomite và các khoáng chất tự nhiên, nung chảy ở khoảng 1600°C rồi kéo thành sợi. Cấu trúc sợi đan xen tạo ra các khoang khí nhỏ, giúp Rockwool:

- Cách nhiệt tốt

- Chống cháy hiệu quả

- Cách âm ổn định

- Chịu nén và chịu uốn tốt

Rockwool có khả năng làm việc ở mức nhiệt tối đa 650°C, phù hợp cho các loại lò công nghiệp nhiệt độ trung bình.

Một ưu điểm nổi bật là không bị biến dạng khi tăng nhiệt, hạn chế co rút và giúp duy trì độ kín của hệ thống cách nhiệt trong suốt thời gian vận hành.

Ứng dụng trong công nghiệp

Bông Rockwool được sử dụng rộng rãi trong nhiều hạng mục công nghiệp nhờ khả năng cách nhiệt – cách âm ổn định và độ an toàn cao. Một số ứng dụng tiêu biểu gồm:

- Lò hơi công suất thấp và trung bình: Cách nhiệt thân lò, bảo ôn đường ống dẫn hơi, giảm thất thoát nhiệt.

- Hệ thống HVAC: Bảo ôn ống dẫn khí nóng/lạnh, giúp tiết kiệm năng lượng và tăng hiệu suất vận hành.

- Phòng máy và khu vực đặt thiết bị: Kết hợp cách nhiệt và cách âm, hạn chế rung ồn.

- Vách ngăn chống cháy: Rockwool là vật liệu không cháy, không sinh khói độc → phù hợp cho hệ thống an toàn cháy nổ.

- Lò sấy công nghiệp: Giữ nhiệt ổn định, tối ưu chi phí vận hành và tránh quá nhiệt cục bộ.

Đặc tính kỹ thuật của bông Ceramic

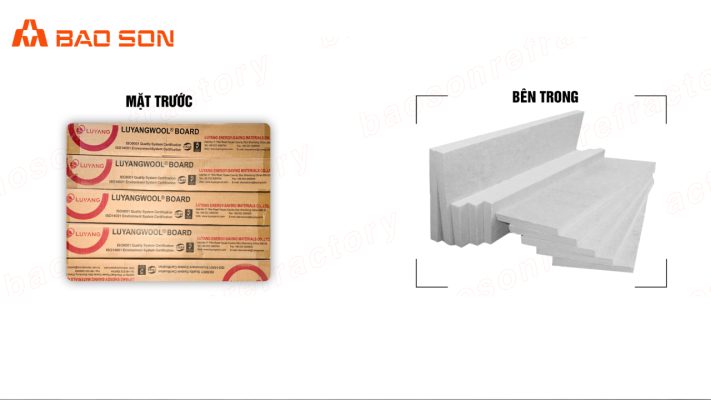

Thành phần sợi gốm – chịu nhiệt tới 1260–1400°C

Bông Ceramic (bông gốm chịu nhiệt) được sản xuất từ sợi Alumino–Silicate, với hàm lượng Al₂O₃ và SiO₂ cao, một số dòng cao cấp bổ sung thêm ZrO₂ để tăng giới hạn chịu nhiệt. Nguyên liệu được nung chảy ở nhiệt độ rất cao và kéo thành các sợi gốm mảnh bằng công nghệ chuyên dụng, tạo nên vật liệu cách nhiệt có khả năng chịu nhiệt vượt trội.

Điểm nổi bật nhất của bông Ceramic là khả năng làm việc ổn định liên tục ở 1260°C, và đối với các dòng đặc biệt, giới hạn có thể đạt 1400°C. Đây là mức nhiệt mà Rockwool hoàn toàn không thể đáp ứng, khiến Ceramic trở thành lựa chọn lý tưởng cho môi trường cực nhiệt.

Tỷ trọng cao hơn – hiệu suất cách nhiệt vượt trội ở môi trường nhiệt độ cao

Bông Ceramic có tỷ trọng từ 64–160 kg/m³, cao hơn so với Rockwool.

Mặc dù độ dẫn nhiệt ở điều kiện phòng không quá vượt trội, nhưng khi nhiệt độ tăng lên, Ceramic vẫn duy trì hiệu suất cách nhiệt ổn định.

- Ở trên 600°C, Rockwool bắt đầu giảm khả năng cách nhiệt

- Trong khi đó, Ceramic vẫn giữ hiệu suất vững vàng

- Tại mức 800–1000°C, độ dẫn nhiệt Ceramic chỉ khoảng 0.16–0.20 W/mK, thấp hơn nhiều so với gạch chịu lửa hay các vật liệu bảo ôn truyền thống

Ngoài ra, nhờ cấu trúc sợi linh hoạt, bông Ceramic có khả năng chống sốc nhiệt rất tốt. Khi lò thay đổi nhiệt độ đột ngột, vật liệu không bị nứt gãy hay biến dạng, từ đó kéo dài tuổi thọ của lớp cách nhiệt.

Ứng dụng trong môi trường nhiệt độ cực cao

Nhờ khả năng chịu nhiệt vượt trội, bông Ceramic được sử dụng trong các lĩnh vực mà vật liệu thông thường không đáp ứng được:

- Lò luyện kim: Lót trong lò nấu thép, nhôm, đồng

- Lò nung gốm sứ: Duy trì nhiệt độ ổn định trong suốt chu kỳ nung

- Lò xử lý nhiệt (heat treatment): Yêu cầu phân bố nhiệt đồng đều và ổn định

- Thiết bị đốt, đầu đốt công nghiệp: Bảo vệ kết cấu kim loại khỏi nhiệt độ cực cao

- Lò nung trong ngành hóa dầu: Kháng hóa chất và chịu nhiệt tốt, không bị lão hóa nhanh

So sánh chi tiết giữa Bông Rockwool và Bông Ceramic

Việc lựa chọn vật liệu cách nhiệt cho lò công nghiệp phụ thuộc trực tiếp vào mức nhiệt vận hành, yêu cầu kỹ thuật và ngân sách đầu tư. Dưới đây là bảng so sánh cụ thể giữa Rockwool và Ceramic Fiber, giúp bạn dễ dàng đưa ra quyết định phù hợp.

Bảng so sánh Rockwool và Ceramic Fiber

| Tiêu chí | Bông Rockwool | Bông Ceramic |

| Thành phần | Đá Bazan, Dolomite | Sợi gốm Alumino-Silicate |

| Nhiệt độ chịu đựng | ~650°C | 1260°C – 1400°C |

| Tỷ trọng phổ biến | 40–120 kg/m³ | 64–160 kg/m³ |

| Độ dẫn nhiệt (23°C) | 0.034 – 0.036 W/mK | 0.16 – 0.20 W/mK (ở 800–1000°C) |

| Tính chống cháy | Không bắt lửa | Chịu lửa rất cao, không cháy |

| Dạng sản phẩm | Cuộn, tấm, ống | Cuộn, tấm, module |

| Độ bền cơ học | Tốt, đàn hồi cao | Ổn định hình dạng ở nhiệt độ rất cao |

| Ứng dụng điển hình | Ống gió, trần xưởng, lò < 600°C | Lò nung gốm, lò luyện kim >1000°C |

| Khả năng cách âm | Rất tốt | Trung bình |

| Giá thành | Thấp hơn, tối ưu ngân sách | Cao hơn, dùng cho môi trường cực nhiệt |

| Thi công | Nhẹ, dễ cắt, thi công đơn giản | Cần kỹ thuật thi công chuyên dụng |

| An toàn sức khỏe | An toàn khi bảo hộ đúng cách | Có thể kích ứng nhẹ, nhưng an toàn khi thi công đúng |

| Tuổi thọ | 5–7 năm (dưới 600°C) | >10 năm (môi trường nhiệt độ cao) |

Nên chọn loại nào cho từng loại lò công nghiệp?

Lò hơi, lò dầu, lò công suất trung bình (<600°C) Chọn Rockwool

Đối với các lò công nghiệp hoạt động ở nhiệt độ dưới 600°C, bông Rockwool là giải pháp vừa kinh tế vừa hiệu quả. Loại vật liệu này có chi phí thấp hơn từ 30-40% so với bông Ceramic, nhưng vẫn đáp ứng tốt yêu cầu cách nhiệt trong khoảng nhiệt độ này.

Ưu điểm khi dùng Rockwool cho lò <600°C:

- Thi công nhanh, dễ cắt và dễ định hình.

- Chi phí tiết kiệm hơn 30–40% so với Ceramic Fiber.

- Cách âm tốt, giảm tiếng ồn trong nhà xưởng.

- Dễ bảo trì, thay thế khi cần.

Gợi ý thông số Rockwool phù hợp:

Tấm Rockwool 50mm – tỷ trọng 80–100kg/m³

→ Được sử dụng phổ biến trong lò hơi công nghiệp nhờ khả năng giữ nhiệt ổn định và chi phí đầu tư hợp lý.

Lò luyện kim, lò nhiệt độ trên 1000°C: Nên ưu tiên bông Ceramic

Đối với các loại lò vận hành ở nhiệt độ trên 1000°C, bông Ceramic là lựa chọn bắt buộc. Ở mức nhiệt này, Rockwool không còn giữ được cấu trúc và sẽ phân hủy, trong khi bông Ceramic vẫn duy trì được độ bền nhiệt, hiệu suất cách nhiệt và tính ổn định dài hạn.

Mặc dù có chi phí đầu tư cao hơn, bông Ceramic mang lại lợi ích kinh tế vượt trội khi xét về tuổi thọ và hiệu quả sử dụng trong môi trường cực nhiệt:

- Giảm tần suất thay thế vật liệu cách nhiệt

- Duy trì hiệu suất ổn định trong toàn bộ vòng đời hoạt động

- Giảm chi phí bảo trì và hạn chế thời gian ngừng lò

- Tăng độ an toàn cho vận hành lò nhiệt độ cao

Giải pháp tối ưu: Kết hợp đa lớp Ceramic + Rockwool

Trong nhiều hệ thống lò công nghiệp, cấu trúc cách nhiệt đa tầng mang lại hiệu quả vượt trội nhờ tận dụng ưu điểm của từng loại vật liệu:

- Lớp trong cùng: Bông Ceramic – trực tiếp chịu nhiệt độ cực cao

- Lớp giữa: Tùy mức nhiệt có thể chọn Ceramic hoặc Rockwool

- Lớp ngoài cùng: Rockwool – tiết kiệm chi phí, tăng khả năng cách âm

Cách thiết kế này vừa tối ưu hiệu suất cách nhiệt tổng thể, vừa kiểm soát tốt chi phí đầu tư. Mỗi lớp cách nhiệt có thể thay đổi tỷ trọng và độ dày để phù hợp với yêu cầu kỹ thuật của từng loại lò.

Kết luận

Việc lựa chọn giữa Rockwool và Ceramic không thể áp dụng chung cho mọi trường hợp. Yếu tố quan trọng nhất luôn là nhiệt độ vận hành thực tế của lò. Ngoài ra, chủ đầu tư nên đánh giá đồng thời các tiêu chí sau:

- Nhiệt độ làm việc tối đa

- Tần suất lò bật/tắt (ảnh hưởng sốc nhiệt)

- Môi trường hóa học: axit, kiềm, hơi nước

- Chi phí đầu tư và chi phí vận hành dài hạn

- Yêu cầu tuổi thọ và chu kỳ bảo trì

Với các dự án cải tạo lò, việc khảo sát hiện trạng và phân vùng nhiệt độ là bắt buộc để chọn đúng vật liệu cho từng khu vực, đảm bảo tối ưu cả hiệu suất và chi phí.

Với kinh nghiệm cung cấp vật liệu cách nhiệt cho nhiều dự án công nghiệp lớn, Bảo Sơn sẵn sàng hỗ trợ khách hàng lựa chọn giải pháp phù hợp nhất với yêu cầu kỹ thuật và ngân sách. Đội ngũ kỹ thuật của chúng tôi có thể tư vấn chi tiết về đặc tính vật liệu, phương pháp thi công và giải pháp tối ưu cho từng loại lò công nghiệp.